Le recyclage de l’eau devient un aspect important de la gestion des ressources en eau. Face à cette évolution, il est essentiel de savoir comment choisir le système de recyclage le plus rentable, en termes d’investissement initial et de dépenses d’exploitation à long terme. Une étude de Xylem montre désormais comment les clients peuvent obtenir une solution optimale, en fonction des différentes méthodes de traitement, des objectifs du recyclage et de la taille des installations.

En 2012, Xylem et IVL, l’Institut suédois de recherche sur l’environnement, ont démarré un projet de recherche important sur le recyclage de l’eau. Il s’agissait de connaître les coûts de construction des installations de recyclage de l’eau, d’évaluer leurs dépenses d’exploitation sur 20 ans, et de déterminer comment obtenir la solution la plus efficace sur le plan environnemental.

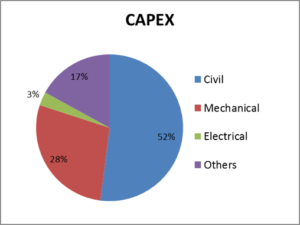

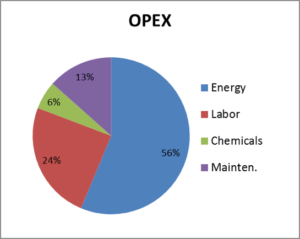

Aleksandra Lazic, ingénieure processus principale, R&D Traitement à Xylem, participe au projet de recherche depuis le début. Elle explique que, pour la construction ou la modernisation d’une installation durable de recyclage de l’eau, le coût du cycle de vie (CCV) constitue une donnée et un outil de décision importants. Le CCV, sur lequel cet article met l’accent, comprend les dépenses en capital (CAPEX) et les coûts d’exploitation (OPEX).

Conclusion 1 : à long terme, les coûts d’exploitation peuvent être supérieurs aux dépenses en capital

Le projet a commencé par une étude pilote à Hammarby Sjöstadsverk où huit filières de traitement différentes ont été observées. Ensuite, les chercheurs ont réalisé une modélisation à grande échelle de quatre effluents distincts dans trois types d’installation : 20 000 EH, 100 000 EH et 500 000 EH. Le modèle, établi à partir des conditions du marché espagnol, montre que pour les stations d’épuration dont la capacité est supérieure à 100 000 EH, c’est l’OPEX qui constitue la plus grande partie du coût global du cycle de vie, et non le CAPEX.

« C’est vraiment intéressant et très important, car beaucoup de gens s’intéressent uniquement à l’investissement initial, à la somme qu’ils dépensent aujourd’hui, explique Mme Lazic. Pourtant, les recherches montrent que l’investissement initial n’est pas un bon indicateur pour une solution économique durable. Il faut évaluer les coûts d’exploitation à long terme pour déterminer le coût total du cycle de vie. Grâce à cette information, nous pouvons expliquer aux clients qui s’intéressent à des solutions durables comment ils peuvent dépenser moins dans la durée en fonction de la taille de leur installation. »

Conclusion 2 : la taille de la station d’épuration est un facteur important pour déterminer la solution durable la plus rentable

« La taille de l’installation joue un rôle essentiel, affirme Mme Lazic. Par exemple, pour le recyclage agricole, il est possible d’obtenir la même qualité d’effluent avec deux types d’équipements différents : un filtre double-couche ou un disque. Pour un client exploitant une installation équivalente à la plus petite usine de l’étude (20 000 EH), qui recherche uniquement une solution rentable, une filière à disque est acceptable, bien qu’elle fasse appel à des produits chimiques. Toutefois, lorsque la taille de la station augmente, nous avons constaté qu’un filtre à double-couche permettait de réduire le coût du cycle de vie. »

« Nous avons créé une matrice d’information pour les coûts du cycle de vie, ajoute Mme Lazic. En fonction de la taille de l’usine des clients, des exigences régionales et de leur intérêt pour une diminution durable de leurs coûts, nous pouvons les aider à trouver une solution répondant à leurs besoins. »

Conclusion 3 : le traitement secondaire est l’étape qui coûte le plus cher en termes d’installation et de fonctionnement

Lorsque l’on construit une station d’épuration pour recycler l’eau, il faut ajouter un traitement tertiaire et une étape de désinfection aux procédures habituelles de traitement de l’eau. L’étude montre que l’investissement initial le plus important concerne le traitement secondaire, essentiellement à cause des coûts de construction et des dépenses d’exploitation à long terme.

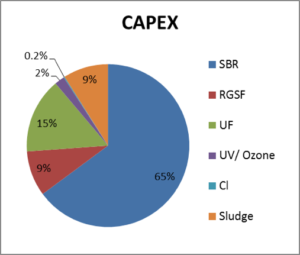

« Pour comprendre quelle partie du processus de traitement pesait le plus sur les coûts, nous avons étudié chaque procédure, de l’étape préliminaire à la gestion des boues en passant par la désinfection, explique Mme Lazic. Cela nous a permis de savoir sur quelle partie du processus axer nos efforts de R&D afin de réduire le coût global du cycle de vie. Nous avons découvert que c’est l’étape de traitement secondaire, le SBR, qui coûte le plus cher. »

Le SBR représente 65 % de l’investissement total en capital, suivi par la gestion des boues et les systèmes de filtration rapide des solides par gravité, qui constituent chacun 9 % des dépenses, et par les UV qui totalisent 2 %. Ainsi, l’amélioration de la qualité de l’eau à des fins de recyclage n’augmenterait le CCV que de quelques pour cent. En outre, lorsqu’on étudie les coûts d’exploitation d’une usine sur 20 ans, la consommation d’énergie représente 56 % du total. La moitié concerne le SBR.

« Nous recommandons l’optimisation du traitement secondaire pour obtenir le traitement le plus durable, conclut Mme Lazic. Ces résultats nous ont également poussés à poursuivre notre travail sur le traitement secondaire afin de réduire son impact et sa consommation d’énergie. Ainsi, nous avons utilisé cette étude pour diminuer l’impact de notre solution SBR ICEAS de 15 %, ce qui permet de réduire le CAPEX de 10 % à 15 %. »

Pour sa solution SBR ICEAS, Xylem a également mis au point un optimiseur de performances des processus baptisé OSCAR. Grâce au travail effectué à Hammarby, des modules de contrôle supplémentaires ont été conçus. Ils ont permis de réduire la consommation d’énergie de 20 % et l’OPEX de 10 % à 15 %.